從市場數(shù)據(jù)來看���,中國伺服市場規(guī)模依舊保持穩(wěn)步上升趨勢,國產(chǎn)品牌占比有所提高���,占比30%左右���,但在性能方面距離國際領(lǐng)先水平尚有差距�,大部分市場仍然被外資品牌占據(jù),高端伺服幾乎被壟斷����。就技術(shù)而言,高精度����、高速度��、高頻響����、智能化是伺服系統(tǒng)永恒的主題���。在基本性能指標(biāo)上��,以日系的為例��,最高轉(zhuǎn)速可以達(dá)到6000rpm����,最大轉(zhuǎn)矩3.5倍��,頻響速度3.1kHz�����,帶寬的測試指標(biāo)依照國家的標(biāo)準(zhǔn)測試來很難達(dá)到�。

隨著新器件、新控制器的出現(xiàn)�����,伺服技術(shù)出現(xiàn)了新的機遇。首先是寬禁帶功率器件�����,即硬件底層開關(guān)器件����,有了更高開關(guān)頻率,從而得到了更高的空間密度和伺服內(nèi)環(huán)性能理論上限���;其次��,控制系統(tǒng)的SoC控制芯片有了多核異構(gòu)的突破�,運算速度更快�����,實現(xiàn)并行處理�,可以承擔(dān)更強大的算法��;第三是包含辨識�����、整定、診斷�、抗擾等功能在內(nèi)的智能免調(diào)試驅(qū)動算法。

新器件:寬禁帶半導(dǎo)體的推廣

寬禁帶半導(dǎo)體材料具備禁帶寬度�����、高擊穿場強����、高溫可靠性、高開關(guān)頻率等優(yōu)勢�,得到了電力電子系統(tǒng)性能全面提升。其應(yīng)用場合有:①極端環(huán)境��,特別是高溫環(huán)境下有非常大的優(yōu)勢�;②高頻驅(qū)動應(yīng)用,可以有效降低低感電機溫度或是明顯提高高速電機載荷比�;③電動汽車、混合動力汽車等高功率等級應(yīng)用�;④高功能密度應(yīng)用,即電機與驅(qū)動器的一體化����,尤其是微小型驅(qū)動器。

但寬禁帶器件也有系列負(fù)面效應(yīng):①硬件穩(wěn)定性問題:快速的高頻特性和開關(guān)速度造成EMI問題;電機作為反電動勢負(fù)載更容易引發(fā)串?dāng)_���、電壓振蕩問題����;除了價格���,器件硬件本身的穩(wěn)定性也造成了制約�。②電磁兼容問題:高dv/dt以及高頻開關(guān)�����,產(chǎn)生更高的共模EMI�。③高頻應(yīng)用場合損耗問題:高頻應(yīng)用確有好處,但是也造成損耗的增大�。④成本問題:寬禁帶器件價格是器件的3-5倍,實現(xiàn)真正的產(chǎn)業(yè)應(yīng)用尚有距離�����。

有關(guān)這一系列的問題��,技術(shù)上也有一些優(yōu)勢和苗頭��。

源柵極驅(qū)動技術(shù)增加了系統(tǒng)成本����,Elmo能夠做到那么高的效率就是通過將源柵極部分的電路做成了集成芯片。

EMI抑制問題����,可以通過擴頻調(diào)質(zhì)提高EMI通過率或通過輸出濾波器將方波轉(zhuǎn)變?yōu)檎也ǎ欣陂L線傳輸��,有效控制整個電機系統(tǒng)EMI���。

在電動車電機驅(qū)動領(lǐng)域�,寬禁帶器件已經(jīng)有大規(guī)模應(yīng)用趨勢�����,特別是車載電機系統(tǒng)高壓化趨勢���,提高續(xù)程的里程�����。日產(chǎn)車采用SiC電機控制器���,功率密度可以達(dá)到100kw/L��,是中國目前業(yè)內(nèi)最高的����,且具備非常寬范圍內(nèi)可達(dá)到99%以上的高效率

電機驅(qū)控一體化理念�����,是美國能源部提出的在2020年實現(xiàn)基于寬禁帶器件的電機與驅(qū)動器一體化設(shè)計�,整體目標(biāo)體量減少35%,重量降低35%�����,能耗降低40%��,也就是電機+驅(qū)動或電機+減速器�����,是未來的一個普遍方向��。日本安川2017年推出商用化伺服產(chǎn)品達(dá)成了400w功率���,開關(guān)頻率50kHz�,可以實現(xiàn)靜音化��。

微小型高功率密度驅(qū)動器主要是以色列Elmo�����,有著超小體積和超輕重量��。寬禁帶半導(dǎo)體器件為我們提供了彎道超車的機遇��。今年哈工大開發(fā)的寬禁帶器件讓松下��、安川常規(guī)的伺服器件功率有很大提升�����,經(jīng)過5輪以上開發(fā)����,最后GaN驅(qū)動器可以達(dá)到20A,SiC驅(qū)動器的峰值電流可以達(dá)到50A以上�����,滿足項目初級要求,實際峰值電流還可繼續(xù)升到60A以上��。

新架構(gòu):驅(qū)控一體化技術(shù)的入局

針對應(yīng)用場合�,驅(qū)控一體化技術(shù)會出現(xiàn)兩種趨勢:無人工廠、自動化產(chǎn)線等物理空間相對分散的場所采用將驅(qū)動和電機結(jié)合的方式���,而工業(yè)機器人����、數(shù)控機床等應(yīng)用空間相對比較緊湊的場合����,更提倡把運動控制和伺服驅(qū)動結(jié)合一體。

傳統(tǒng)運動控制方案基于位置指令脈沖或是工業(yè)以太網(wǎng)����,成本比較高。我們提出了基于SoC控制芯片的“驅(qū)控一體”架構(gòu)�����,并在國內(nèi)外都有相關(guān)的應(yīng)用案例���。

目前���,產(chǎn)品級驅(qū)控一體國內(nèi)外都是把多軸做到一個空間內(nèi)�����,軸與軸之間還是基于以太網(wǎng)技術(shù)通過總線連接���,只去掉了對外接口��。算法上���,常規(guī)工業(yè)機器人指令形式和信息反饋較簡單���,數(shù)據(jù)交互相對較少,運動控制和驅(qū)動耦合也較少�,底層伺服只被動接受控制器的指令,對未來指令的規(guī)劃無法獲知�。因此我們希望通過在一個芯片上就實現(xiàn)驅(qū)動控制的一體化,真正省掉總線�,只通過芯片系統(tǒng)的內(nèi)存來實現(xiàn)信息共享。

目前�,驅(qū)控一體在工業(yè)機械臂上已有現(xiàn)場應(yīng)用案例,希望未來通過更強大的單芯異構(gòu)芯片可以去掉所謂的護(hù)欄�。

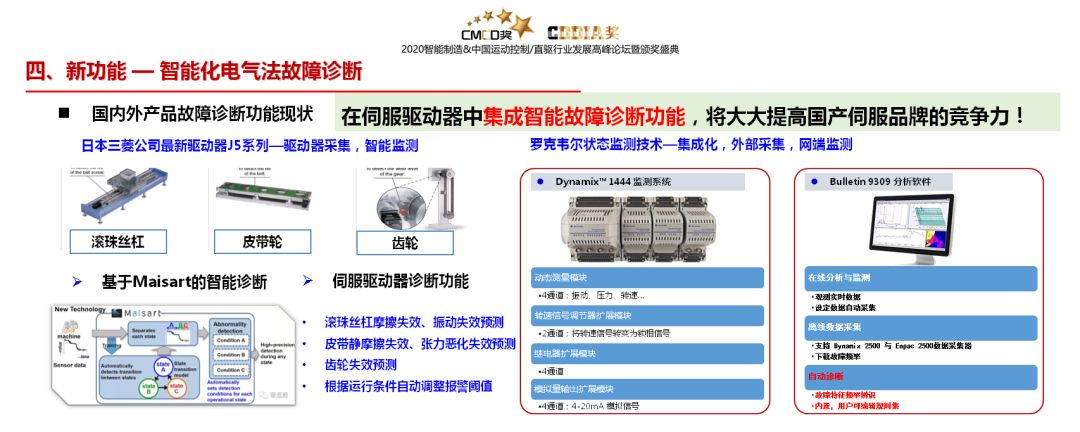

新功能:智能化電氣法故障診斷

智能化電氣法故障診斷是針對整個電機系統(tǒng)�。最成熟是增加震動傳感器����,產(chǎn)品像醫(yī)生一樣把聽診器放到關(guān)心部位上,通過系列數(shù)據(jù)分析得到機構(gòu)的健康情況�。基于信號源以及狀態(tài)辨識�,提出了遠(yuǎn)程無損化的電氣化故障診斷。

國內(nèi)這一技術(shù)目前幾乎沒有����,日系三菱提出了基于皮帶輪、齒輪在線的故障診斷����,以及羅克韋爾有集成化、外部采集���、網(wǎng)端監(jiān)測的狀態(tài)監(jiān)測技術(shù)�����。若在伺服驅(qū)動器中集成類似功能��,將極大增強國產(chǎn)伺服的競爭力�,且附加產(chǎn)品不需要任何硬件成本。

故障分類可分為電機本體��、裝配安裝和傳動系統(tǒng)故障�。根據(jù)發(fā)生率,哈工大與西門子公司開展關(guān)于軸承�、不對中、不平衡等多種類型故障的診斷報警算法研究�����。目前診斷流程為電機信號采集����、故障特征提取和系統(tǒng)狀態(tài)識別�,主要難點在于不同故障特征混疊、噪聲信號干擾以及運行條件影響�����。

哈工大有著一系列的實驗平臺和實驗設(shè)備�,可檢測齒輪、減速器�����、電機本身軸承等的故障,以及電機偏角的檢測�����,包括在線快速檢測出來安裝時發(fā)生偏心造成的安裝不對中故障等�����。

新標(biāo)準(zhǔn):精準(zhǔn)的集成評測體系

高性能伺服市場化時���,品牌性能不統(tǒng)一���,測試方法不公平,造成用戶選型障礙�����。哈工大構(gòu)建了系列精準(zhǔn)集成評測系統(tǒng)�,包括直線電機、通用伺服����、高速電機、機器人、間隙等����,配備系列測試標(biāo)準(zhǔn),目前已經(jīng)完成20多家企業(yè)產(chǎn)品測試��,通過統(tǒng)一的行業(yè)標(biāo)準(zhǔn)進(jìn)行測試����。未來,哈工大正在積極形成工業(yè)機器人專用伺服電機和驅(qū)動器的評測標(biāo)準(zhǔn)���。

最后���,希望能通過寬禁帶功率器件和控制器、SoC芯片等底層與上層軟件的集成�,形成驅(qū)控一體化及電機驅(qū)動一體化��,并加入減速器��,再結(jié)合軟件的智能化�����、在線健康監(jiān)測算法,形成“ALL? IN? ONE”的時代���。